隨著工業4.0浪潮席卷全球,“未來工廠”已成為制造業轉型升級的關鍵方向。在浙江遂昌,一家制造企業正以創新管理為引擎,積極探索未來工廠的本土化落地路徑,為中小型制造企業提供了可借鑒的實踐經驗。

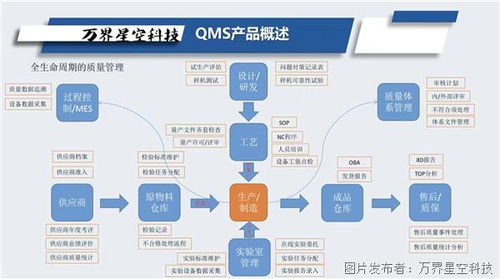

該企業首先從頂層設計入手,將“數據驅動”和“柔性協同”確立為核心管理理念。通過引入制造執行系統(MES)與企業資源計劃(ERP)深度集成,實現了從訂單下達到產品交付的全流程數字化管控。生產進度、設備狀態、質量數據實時可視,管理層得以基于精準數據而非經驗進行決策。

在組織架構上,企業打破了傳統的部門墻,組建了跨職能的“生產運營中心”。該中心集生產調度、工藝工程、設備維護、質量管控職能于一體,通過每日數字化晨會機制,快速響應生產異常與訂單變更。一線班組長被賦予更多現場決策權,并配備移動終端實時反饋問題,形成了“前端敏捷響應、后端強力支撐”的協同模式。

人才管理方面,企業實施了“數字工匠”培養計劃。不僅開展工業機器人操作、數據分析等技能培訓,更設立“數字化改善提案獎”,鼓勵員工發現流程痛點并提出數字化解決方案。一位普通設備操作員提出的“模具生命周期管理系統”建議被采納后,使模具更換時間縮短了30%,充分激發了組織創新活力。

供應鏈管理上,企業構建了供應商協同平臺。關鍵供應商可實時查看生產計劃與物料需求,并基于歷史數據與預測模型,實現了原材料“精準補貨、低庫存周轉”。在疫情期間,這種數字化協同能力保障了供應鏈的韌性,即使面對物流波動,也能通過動態調整生產序列維持80%以上的交付準時率。

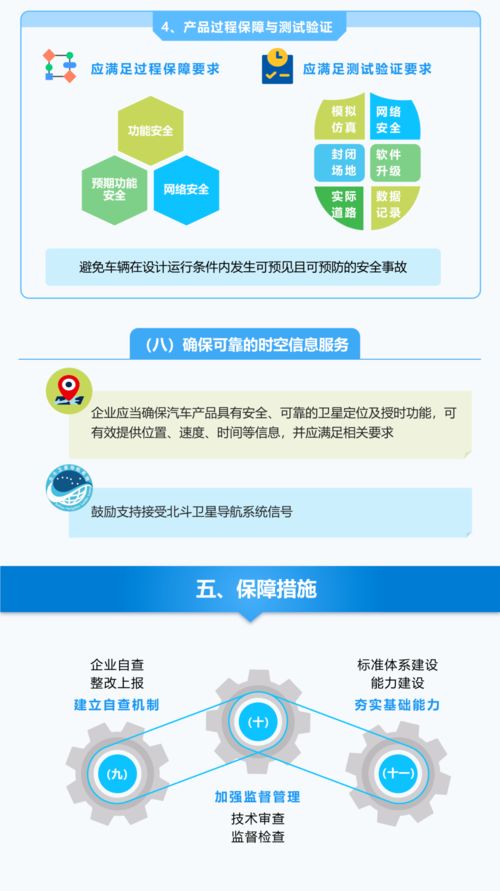

尤為重要的是,企業將“持續改善”的文化基因融入數字化進程。每月召開的“未來工廠推進會”不僅評估技術指標,更審視管理流程的適配性。當發現自動質檢系統產生大量待處理異常數據時,管理層沒有簡單增加質檢人員,而是重新設計了“質量異常分級響應機制”,使嚴重質量問題響應時間從4小時壓縮到30分鐘。

當前,該企業正探索“數字孿生”技術的管理應用,計劃在虛擬空間中模擬生產優化方案,再落地到物理工廠。這條探路之旅證明:未來工廠不僅是機器換人,更是管理理念、組織形態和人才結構的系統性變革。遂昌企業的實踐表明,中小制造企業完全可以通過管理創新撬動數字化轉型,走出一條符合自身實際的未來工廠建設之路。